Несложная технология изготовления и растущая популярность пластиковых труб привели к расширению их изготовления отечественными производителями. Трубы из термопластичных полимеров применяют в системах горячего и холодного водоснабжения, отопления радиаторного, в системах тёплого пола и транспортировки химических жидкостей. Пластиковые коммуникации применяют в роли пульпо- и шламопроводов на рудниках, шахтах, ТЭЦ и ГОК, в пищевой, химической, нефтедобывающей и других важных отраслях.

Несложная технология изготовления и растущая популярность пластиковых труб привели к расширению их изготовления отечественными производителями. Трубы из термопластичных полимеров применяют в системах горячего и холодного водоснабжения, отопления радиаторного, в системах тёплого пола и транспортировки химических жидкостей. Пластиковые коммуникации применяют в роли пульпо- и шламопроводов на рудниках, шахтах, ТЭЦ и ГОК, в пищевой, химической, нефтедобывающей и других важных отраслях.

Технологический процесс производства пластиковых труб практически полностью автоматизирован, поэтому не требует значительных трудозатрат.

Производство пластиковых труб

Популярность пластиковых изделий и постоянное расширение производства обусловлены рядом их ценных эксплуатационных качеств:

- невосприимчивостью к коррозии и высокой химической стойкостью, способностью работать с агрессивными средами;

- длительным сроком службы;

- такие трубы не нуждаются в катодной защите;

- исключена возможность сужения диаметра трубы из-за жировых отложений;

- низкая теплопроводность материала снижает тепловые потери и уменьшает количество конденсата, образующегося на поверхности труб;

- при замерзании жидкости вероятность разрушения пластикового трубопровода гораздо ниже, чем у металлических труб;

- небольшой вес полимерных материалов облегчает работы по монтажу, особенно при проведении работ в стеснённых условиях.

Сырьё для производства пластиковых труб: поливинилхлорид, полибутилен, полипропилен, полимерные материалы низкого и высокого давления.

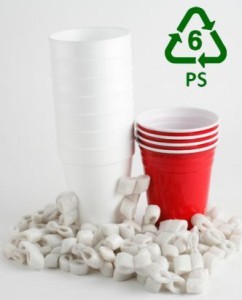

Пластиковые изделия могут также изготавливаться из вторичных полимеров, обычно с этой целью используют:

- полиэтилен высокого давления – плёночные отходы;

- полиэтилен низкого давления – пластиковые вёдра и поддоны, пивные ящики;

- полипропилен – одноразовая пластиковая посуда, корпуса аккумуляторов, светлые шпули от пряжи;

- полистирол – корпуса телевизоров и прочей аппаратуры, одноразовая посуда;

- ПВХ – трубы и плёнки;

- полиамид – шпули от пряжи, плёнки;

- полиэтилентерефталат – бутылки из-под воды и напитков.

Гранулированный полипропилен и полиэтилен, служащие сырьём для производства труб, обладают практически неограниченным сроком годности, что делает их материалом удобным и выгодным для использования.

Оборудование для производства труб пластиковых

Технологический процесс изготовления труб из полимеров не является особо трудоёмким, поэтому его освоение занимает всего около месяца. Основой производства служит станок для производства пластиковых труб – экструдер.

Работа этого оборудования базируется на методе экструзии – выдавливании труб из расплавленного пластмассового гранулята.

Работа этого оборудования базируется на методе экструзии – выдавливании труб из расплавленного пластмассового гранулята.

Различают следующие разновидности экструдеров:

- шнековые, по принципу действия напоминающие мясорубку, являются наиболее распространённым видом оборудования при изготовлении труб из полимеров;

- безшнековые, их основным рабочим органом является диск, применяются в производстве труб из смеси полимеров;

- комбинированные, сочетающие в своей конструкции шнек и диск.

Линия по производству труб пластиковых обеспечивает технологически непрерывный закрытый цикл. Гранулированный полимер загружают в бункер экструдера. Там гранулы плавятся с помощью кольцевых нагревателей и создающего вращательное движение шнека. Расплавленный полимер попадает в экструзионную голову, где, благодаря внутреннему высокому давлению, происходит формирование будущей трубы.

В зоне вакуумной калибровки осуществляется формирование внешнего диаметра трубы, регулирование по толщине стенки и её первичное охлаждение.

Труба переходит из одной охлаждающей камеры в следующую до полного своего остывания,

передвижение труб по всей длине линии обеспечивается тянущим устройством, оснащённым специальными гусеницами. После тянущего устройства располагается устройство отрезное, с помощью которого получают отрезки трубы нужной длины, отмеряемой счётчиком метража.

В соответствии с требованиями заказчика трубы поставляют бухтами или мерными отрезками.

От правильного расчёта длины и количества гусениц зависит вытягивание трубы без повреждения её стенок. Производство канализационных пластиковых труб обслуживается логическим контроллером, который отслеживает и согласовывает бесперебойное функционирование всех систем линии.

Контроль качества, условия транспортировки и хранения

Полученная труба подвергается контролю следующих геометрических размеров:

- внешнего диаметра трубы;

- толщины стенки;

- длины отрезков трубы;

- овальности.

Проверка качества производится в специальных лабораториях на отобранных из изготовленной партии контрольных образцах. В случае соответствия геометрических параметров нормативным показателям работники лаборатории выдают документ, подтверждающий качество продукции, и отправляют её потребителю.

Важным моментом обеспечения сохранения качества является соблюдение условий хранения и перевозки пластиковых труб.

Важным моментом обеспечения сохранения качества является соблюдение условий хранения и перевозки пластиковых труб.

Продукция должна храниться на складах в горизонтальном положении подальше от нагревательных приборов под защитой от попадания прямых солнечных лучей.

При хранении более двух месяцев высота штабеля не должна быть более двух метров, до двух месяцев – трёх метров.Хранить трубы можно не более одного года, срок их годности – 2 года.

Трубы разрешено перевозить любым транспортным средством в крытых кузовах. Они должны быть упакованы, а их концы защищены заглушками, длина изделий не должна превышать 5,5 м, а масса катушек продукции совместно с упаковкой – не более 1,25 т.

Технология и оборудование для производства пластиковых труб, не требующее от изготовителя особых специальных знаний,позволяют открыть собственное предприятие по изготовлению этой продукции. Заводы по производству могут быть организованы в небольших по площади помещениях, имеющих удобные подъездные пути и трёхфазную электрическую сеть.